KUNSTSTOFFE

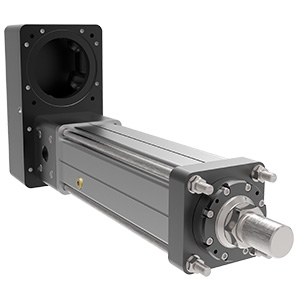

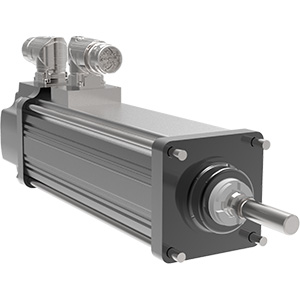

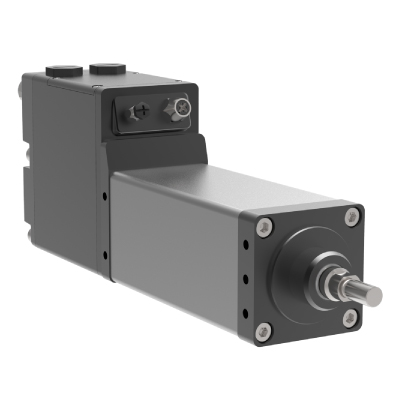

Seit Generationen entscheiden sich Maschinenbauer für Hydraulikzylinder für Spritzgussanwendungen. Wenn es jedoch heute darum geht, präzise, saubere Betätigungen zu erzeugen, werden elektromechanische Aktuatoren immer beliebter. Die GSX-, GTX- und TTX-Aktuatoren von Exlar bieten einen kompakten, robusten und präzisen elektromechanischen Aktuator, der sich ideal für Kernzug-, Werkzeugverriegelungs- oder Absperrschieberanwendungen in Kunststoffspritzgießmaschinen eignet.